Фото: ТзОВ «Магік»

Коли ви обираєте бруківку, на перший погляд продукція різних виробників може бути однаковою: яскрава та рівна поверхня, прямокутна чи фігурна форма та багато іншого. Насправді ж різниця є і її можна помітити вже за перший рік експлуатації тротуарної плитки. Якщо продукт виготовлений якісно, то і через рік, і через десять покриття буде виглядати так, ніби його замостили лише вчора.

Водночас неякісна бруківка вже за пів року-рік починає тріскатися і кришитися.

Tvoemisto.tv поспілкувалося з фахівцями підприємства що виготовляє бруківку, ТзОВ «Магік», які використовують провідні технології при виробництві тротуарної плитки та інших виробів з бетону

Підприємство заснували у 1993 році, воно розташоване у селі Милятичі Львівської області. Сьогодні на підприємстві працює близько 250 людей. Завод пропонує тротуарну плитку та інші бетонні вироби для облаштування території: бордюри, палісади, квітники, сходинки і багато іншого.

Всю продукцію виготовляють на трьох сучасних німецьких виробничих лініях. Виробнича потужність підприємства – 11 000 м2 бетонної продукції на добу. Виробництво бетонних виробів починається з підготовки сировини. Через відсутність на ринку щебню та піску задовільної якості, підприємство інвестувало у власний дробарно-сортувальний комплекс із роторною і відцентровою трубарками, що дає змогу виробляти кубовидний щебінь першої категорії з високою міцністю. Застосування саме кубовидного щебеню збільшує показник довговічності бетонних виробів у 2-3 рази.

А для того, щоб верхній шар бруківки відповідав найвищим стандартам міцності та витримував навантаження, компанія ТзОВ «Магік» інвестувала у сучасну збагачувальну лінію, на якій відмивають щебінь та пісок від пилу та глини, суттєво покращуючи якість сировини. Саме така ретельна підготовка заповнювачів ще на першому етапі – основа виробництва якісної продукції, яка служитиме довго.

Вже на цьому етапі задіяна сертифікована лабораторія підприємства. Вона має сучасне обладнання для виконання усіх необхідних випробувань і досліджень, а також розробляє рецептури для бетонних виробів.

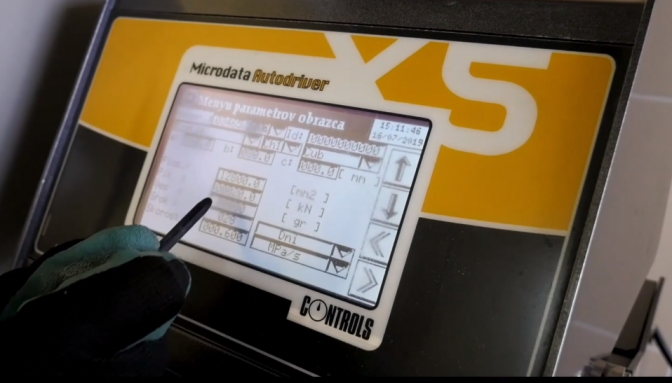

«Наша лабораторія проводить повний комплекс випробувань, починаючи від контролю якості вхідних матеріалів заповнювачів для бетону, контролю якості готової продукції, також контролю якості сировинних матеріалів і бетону. Для цього в лабораторії представлено сучасне італійське та німецьке обладнання, всі випробування проводяться згідно чинних європейських та українських норм», – каже керівник виробничої лабораторії Володимир Данилюк.

Заповнювачі транспортуються до бетонних комплексів, де розподіляються залежно від фракції по дев’яти бункерах. Кожен із них оснащений датчиками вологи, які дозволяють відслідковувати стан заповнювачів, та враховувати його при подальшому виробництві. Саме використання такої великої кількості фракцій заповнювачів дає можливість отримати максимально щільну структуру бетонних виробів, що значно збільшить строк служби продукту.

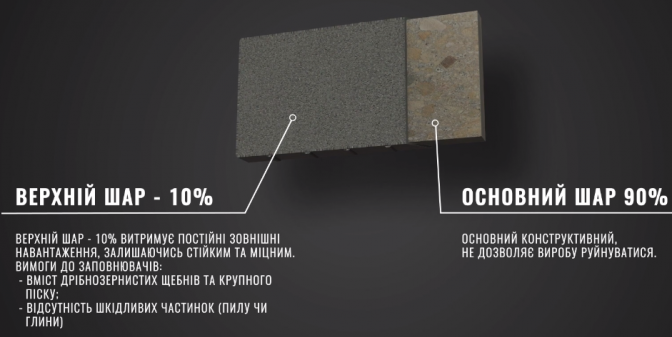

Усі вироби, які створює підприємство, – двошарові.

Заповнювачі: цемент, вода та інші спеціальні домішки – з бункерів потрапляють у змішувачі. Таких змішувачів два: перший для верхнього шару виробів, другий – для нижнього. Обидва змішувачі німецької фірми Masa – одного зі світових лідерів у галузі виробництва бетонозмішувачів та вібро-пресувальної техніки. Після змішування суміш потрапляє до цеху на формувальну машину. Машина теж фірми Masa – надсучасна і дуже потужна.

«У матрицю форми завантажують основний шар бетону. За допомогою вібрації, пресу, який пресує під тиском, основний шар бетону ущільнюється. Зверху завантажується верхній облицювальний шар бетону, який також ущільнюється пресом під тиском і вібрується за допомогою вібраторів, за рахунок чого виходить хороше щеплення верхнього шару і нижнього шару, і ми отримуємо якісний продукт.

Висота свіжовиготовленного продукту вимірюється трьома лазерами в трьох місцях, що, відповідно, одразу ж виводиться на монітор і оператор бачить всі необхідні йому параметри. На кожному етапі виробництва продукту його якість контролюють: на виготовленій продукції і на продукції, яка вже йде на упаковку, також контролюється температура і вологість в камері дозрівання продукту», – каже начальник зміни Юрій Лилик.

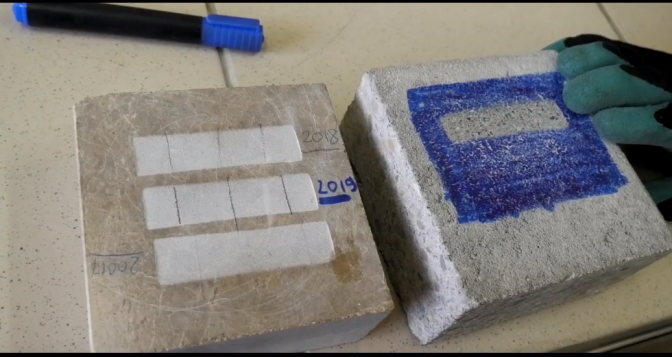

Після виробництва бетонні вироби з кожної партії перевіряють у лабораторії.

«Готову продукцію випробовують одразу після виробництва: на міцність на першу добу, міцність на сьому добу, міцність на стиск марочний, тобто по досягненню її 28-ої доби. Також визначається коефіцієнт загального водопоглинання для продукції, визначається коефіцієнт стирання лицьового шару і визначається міцність продукції на «розкол», – додає Володимир Данилюк.

Після упаковки бетонні вироби потрапляють на склад готової продукції, що розташований на території підприємства, а вже звідти – на приватні та комерційні майданчики.

До слова, майже 9 км дороги від приколійного складу до виробничих потужностей підприємство замостило своєю плиткою. Дорогу зробили 15 років тому, після чого її ні разу не ремонтували і сьогодні вона перебуває у відмінному стані.

Отже, виробництво якісних бетонних виробів – кропіткий процес, який потребує не лише сучасного і потужного обладнання, а також якісних заповнювачів і сучасних технологій. Кожен із описаних нами етапів – обов’язкова передумова для виготовлення красивої та головне міцної бруківки, яка витримує велику кількість морозних циклів, вплив води та інших зовнішніх чинників, залишаючи гарний естетичний вид. Додамо, що ТзОВ «Магік» дає гарантію на свої вироби 25 років.